UNE COLLECTION AXÉE SUR 3 ORIENTATIONS

ART, HISTOIRE ET TECHNIQUE

TECHNIQUE

UN MATÉRIAU TRÈS SPÉCIAL...

Le verre se distingue des autres matériaux par des caractéristiques physico-chimiques très particulières.

Sa viscosité varie directement en fonction de sa température : fluide à la fusion (environ 1400°C pour un verre ordinaire), il devient progressivement pâteux en se refroidissant (vers 800°C) et enfin solide élastique à température ambiante.

Le laps de temps durant lequel le verre conserve une consistance pâteuse qui rend possible son façonnage est appelé palier de travail : il varie en fonction de la composition du verre, qui peut le rendre plus ou moins sensible à une variation de température, plus apte aussi à retrouver au cours d'un bref échauffement, sa malléabilité.

D'une plasticité remarquable, il peut alors être façonné à la main, coulé, pressé, étiré, laminé, soufflé, collé… Vers 500°C, il commence à se solidifier et devenir cassant.

Une composition simple...

- verres sodo-calciques (à base de soude, silice et chaux) : les plus courants (90 % de la production mondiale) pour tous les verres ordinaires, artisanaux ou mécaniques

- Verres au plomb : cristal, strass…

- Boro-silicates (silice et bore), Alumino-silicates (silice et aluminium),ou verres de silice pure, coûteux à produire et réservés à des utilisations spéciales : verres de laboratoire, téléscopes, vaisselle adaptée à la cuisson (pyrex)…

...des centaines de recettes !

| + VITRIFIANT | L'indispensable composant... | Sable de silice… |

| + FONDANT | Pour abaisser la température de fusion… | Soude, potasse… |

| + STABILISANT | Pour éviter l'altération du verre… | Oxyde de calcium, de magnésium… |

| + AFFINANT | Pour une matière sans défauts… | Oxyde d'arsenic, nitrate de sodium ou de potassium… |

| + FEU | Pour créer le miracle de la fusion ! |

LA FUSION ET LES FOURS

Jusqu'à la fin du 19e siècle, la verrerie restera exclusivement artisanale, tant dans ses procédés d'élaboration que dans son façonnage et sa décoration.

De tout temps, l'obtention d'un beau verre a nécessité un dosage et un mélange aussi précis que possible des matières premières. Mener à bien leur cuisson exige de plus le contrôle de toute une série de paramètres, dont la température et l'atmosphère du four.

Aussi, les verriers se sont-ils sans cesse attachés au perfectionnement des fours de cuisson.

A la fin du 19e siècle, une véritable révolution intervient dans leur conception. Les traditionnels fours à pots sont supplantés par une nouvelle invention : les fours à bassin, d'abord pour les production de masse (verre à vitre, flaconnage, bouteilles...) et même actuellement pour les articles de luxe.

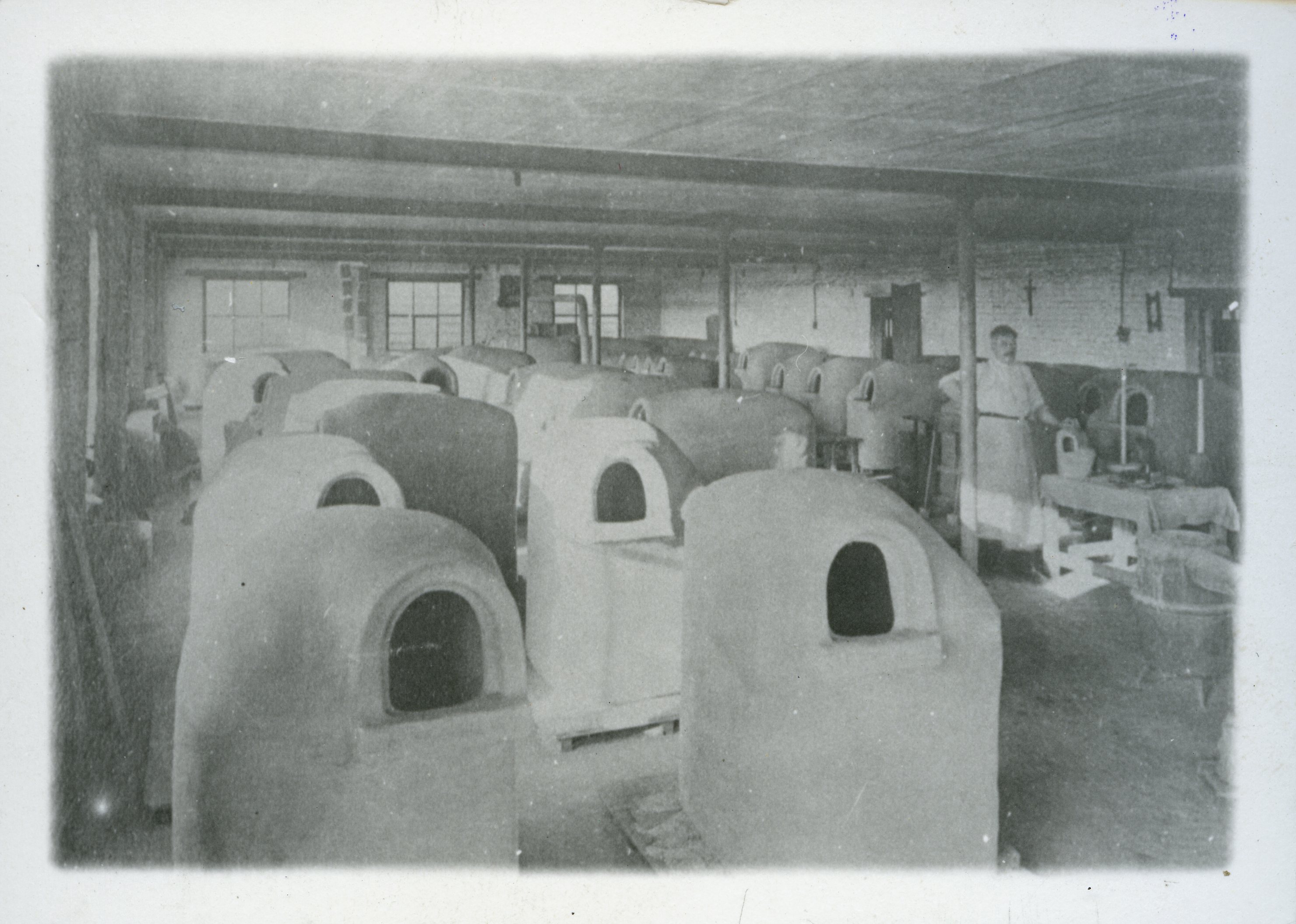

Four à pots

Dans les verreries artisanales, la fonte du verre se pratiquait dans les fours à pots. De forme circulaire ou allongée, couronnés d'une voûte en dôme, ils contiennent rangés le long de leurs parois des pots ou creusets en terre réfractaire qui sont accessibles par de petites fenêtres ou ouvreaux pour enfourner les matières premières, surveiller la cuisson et prélever le verre.

Les dimensions des fours n'ont cessé de croître, accueillant jusqu'à 20 pots. L'amélioration considérable des performances des fours au cours du 19e siècle permettra aux industries de production de masse d'utiliser des pots d'une contenance de près de 2 tonnes.

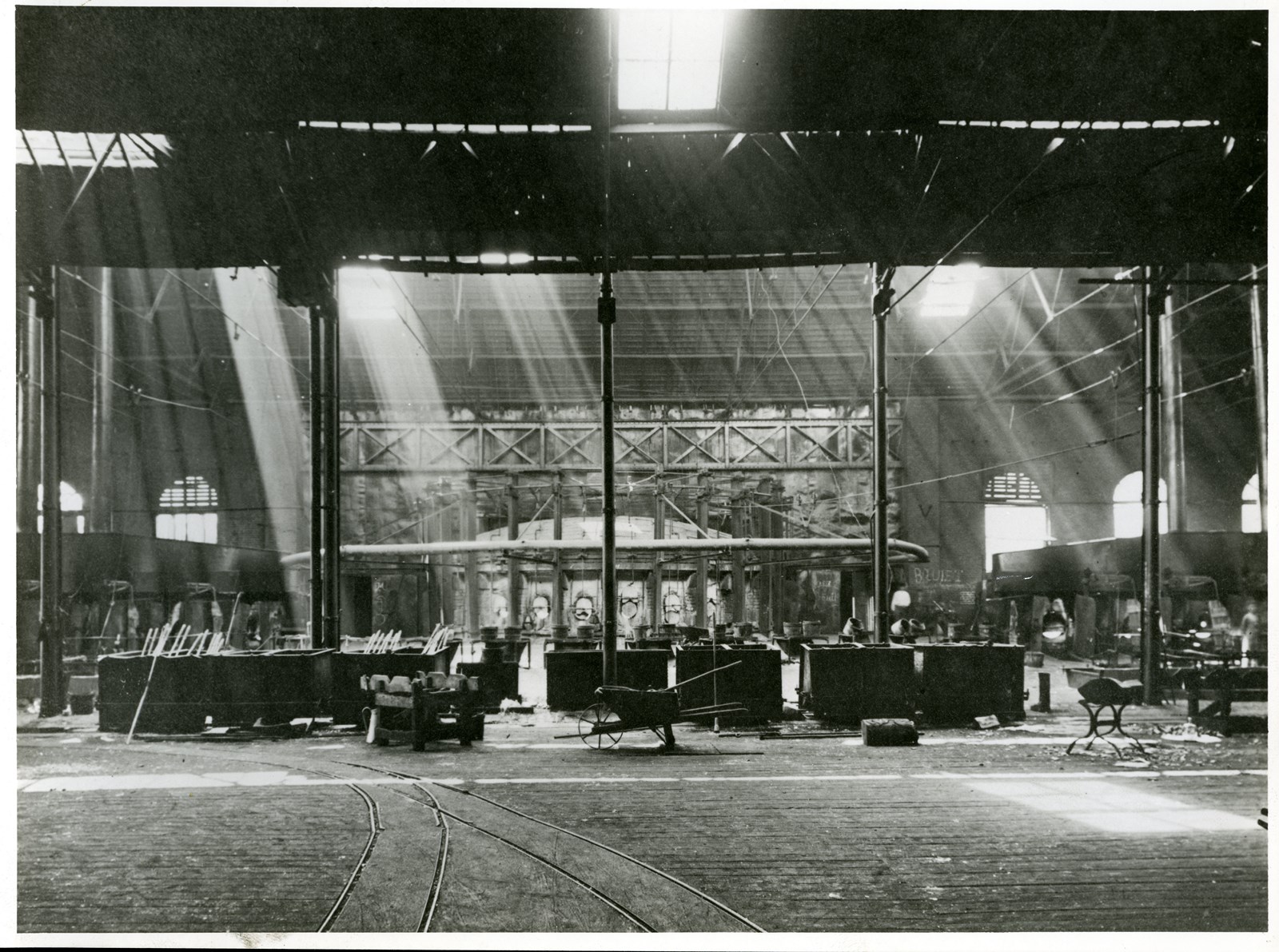

Fours à bassin

La composition est fondue dans une grande cuve en blocs réfractaires chauffée latéralement par des brûleurs.

Si les plus petits ne jaugent que 6 tonnes, les plus grands, énormes piscines de près de 50 mètres de long sur 10 de large et 1.5 mètres de profondeur, peuvent contenir 2500 tonnes de verre.

Dès le dernier quart du 19e siècle, les fabrications utilisant de forts tonnages de verre (bouteilles, puis verre à vitre) commencèrent à adopter ce principe bien plus économique qui permet, contrairement aux fours à pots, de disposer d'un flux de verre en fusion continu.

LES FABRICATIONS

Pendant des siècles, le soufflage a été le procédé quasi exclusif de façonnage pour les grands produits verriers, que l'on distingue sous les vocables de verre creux (vaisselle, bouteilles, flaconnage) et de verre plat (verre à vitre et glaces).

Cette distinction a été cimentée par la spécialisation et la concentration géographique des verreries, qui ne fait que s'accentuer en Belgique dès la seconde moitié du 19e siècle :

- gobeleteries & cristalleries : surtout région du Centre

- bouteillerie et flaconnage : Charleroi

- verreries à vitre : Charleroi

- • glacerie : région de la Basse-Sambre (Auvelais, Moustier, …)

Dans tous les secteurs, le façonnage à chaud peut se doubler après recuisson d'un travail de transformation à froid destiné à décorer ou à conférer au produit des qualités spécifiques.

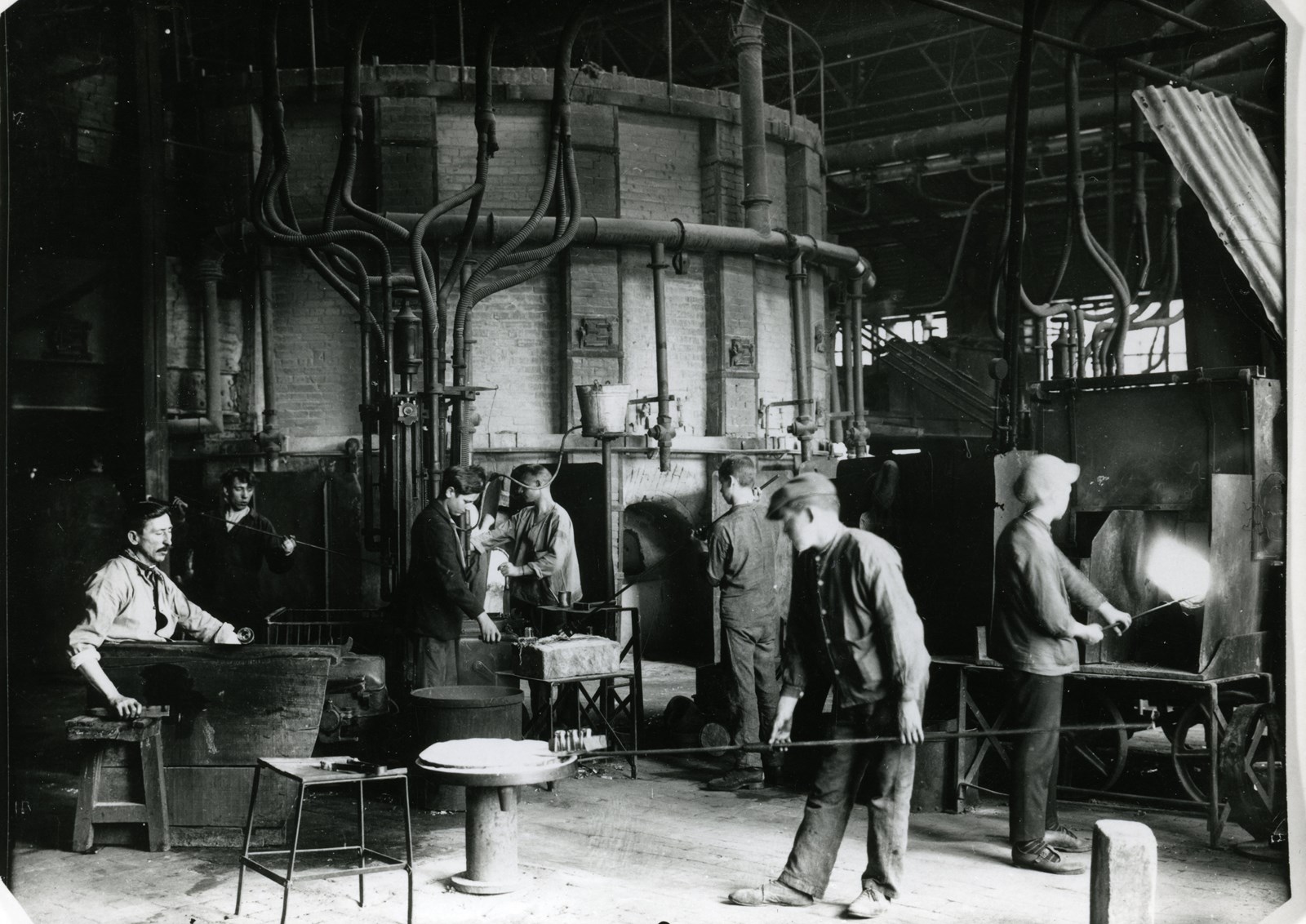

Gobeleteries & Cristalleries

Si le Val Saint-Lambert s'est taillé la part du lion dans l'histoire de nos cristalleries, il ne faut pas oublier ses sœurs disparues aujourd'hui, ni les grandes gobeleteries de la région du Centre et du sillon Sambre et Meuse qui ne se sont pas toujours contentées de produire de la verrerie courante.

Cette dernière est aujourd'hui entièrement automatisée, mais le Val maintient les belles traditions artisanales de façonnage et de décoration du verre et du cristal (soufflage à la volée ou au moule, moulages complexes, applications et inclusions à chaud, gravure à la pointe, à la roue et à l'acide, taille, émaillage, dorure…).

Bouteillerie & Flaconnage

Au cours des siècles se sont développés nombre d'emballages en verre : bouteilles, flacons, pots et fioles... garants de la bonne conservation et de l'authenticité du produit. Si les procédés de mise en forme traditionnels se maintiennent, à peine améliorés, dans les rares verreries artisanales et les ateliers d'artistes, 95% de la production de masse est actuellement complètement automatisée.

Apparus vers 1898, les procédés semi-automatiques de façonnage du verre creux, puis l'automatisation complète dès 1920, sont une transposition du soufflage au moule qui s'applique tant au verre d'emballage qu'à la verrerie de table usuelle.

Du four à bassin, un mandrin débiteur, le feeder, fournit à intervalles réguliers la juste quantité de verre, qui est pressée dans un premier moule, transférée dans un second moule pour le soufflage à air comprimé et enfin recuite dans une arche. Les verres sont ensuite contrôlés et acheminés vers le magasin d'emballage ou la chaîne de sérigraphie…

Verrerie à vitre

Anciennement, le verre à vitre est soufflé en forme de plateau circulaire ou en cylindre.

Cette dernière méthode, améliorée considérablement au cours des temps modernes, finira par s'imposer au 19e siècle.

C'est sur cette activité que sera fondée la prospérité de Charleroi, obscure place forte du 17e siècle devenue par la force de son activité charbonnière, métallurgique et verrière, un des centres de développement économique stratégiques du 19e siècle.

Après la Première Guerre Mondiale, les procédés d'étirage mécaniques dit Fourcault vont bouleverser le paysage verrier, supprimant le soufflage artisanal et obligeant les verreries à se restructurer.

A partir des années 1960, le procédé du float-glass s'imposera dans le monde entier.

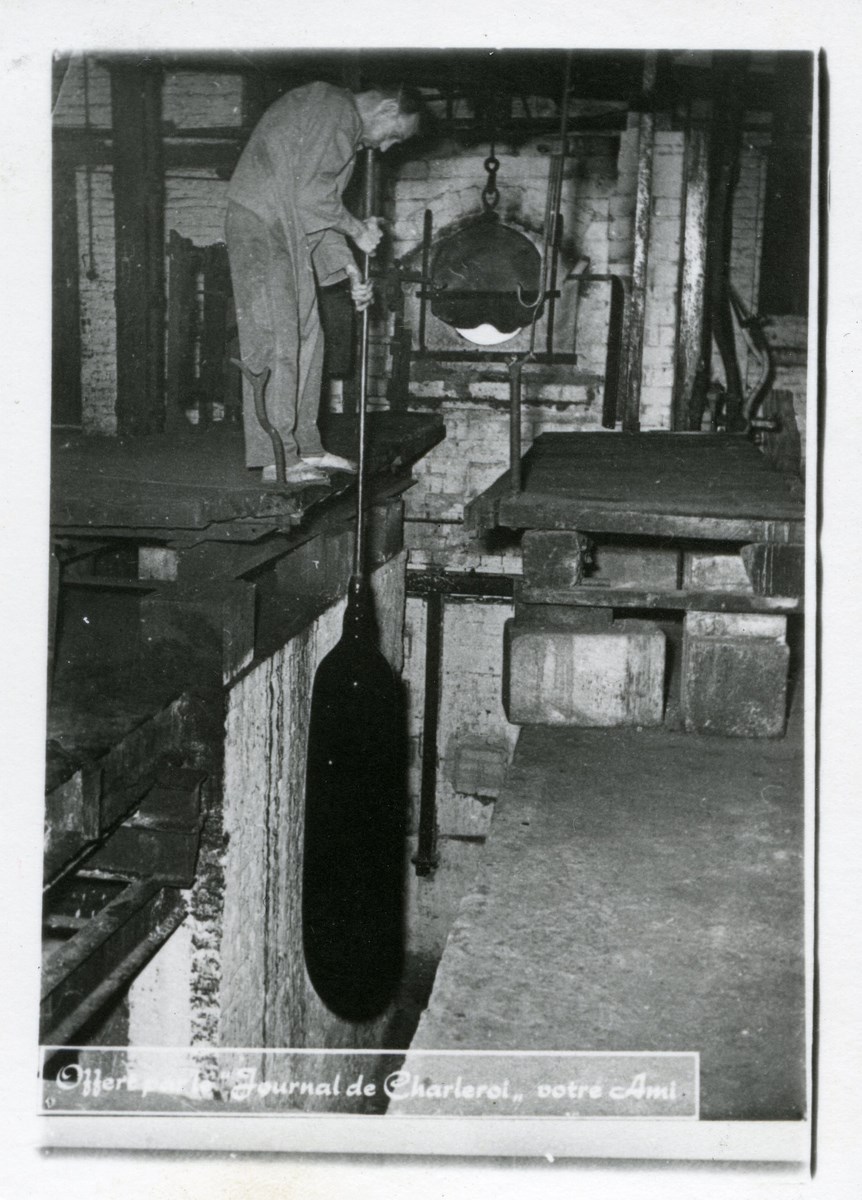

Soufflage en canon

Simple de principe, le soufflage en canon ou en cylindre consiste à façonner par soufflage un grand cylindre ou manchon de verre, que l'on fendra sur toute sa longueur et que l'on ramollira à la chaleur pour l'étaler.

Le procédé Fourcault

Après des essais de soufflage mécanique de cylindres (USA, procédé Lubbers), le tout premier brevet d'étirage entièrement mécanique est attribué en 1901 aux ingénieurs Gobbe et Fourcault.

Mis au point dans la verrerie de ce dernier, à Dampremy, il va connaître après la Première Guerre une diffusion internationale.

Le verre est cueilli par une barre d'amorce dans le four à bassin et refroidit progressivement lors de son cheminement vertical dans un puits d'étirage.

A " la recette " , seuls sont nécessaires un ouvrier pour tenir la feuille sortante et un autre pour la couper au diamant. Le brevet sera amélioré aux Etats-Unis sous le nom de " procédé Pittsburg ".

Variante du modèle Fourcault, le procédé Libbey-Owens apparaît en 1915 aux USA. Tous seront supplantés par le float-glass.

Le float glass

En 1959, la firme anglaise Pilkington met au point un procédé révolutionnaire de verre flotté, qui permet d'obtenir des vitres et des glaces d'une dimension et d'une qualité exceptionnelles.

Le verre en fusion, débité d'un four à bassin, est coulé sur un bain d'étain fondu. Le principe, qu'intéressait déjà des chercheurs du 19e siècle, est basé sur la différence de densité des deux liquides qui permet à l'un de flotter sur l'autre.

La feuille de verre est ensuite recuite et coupée à dimension.

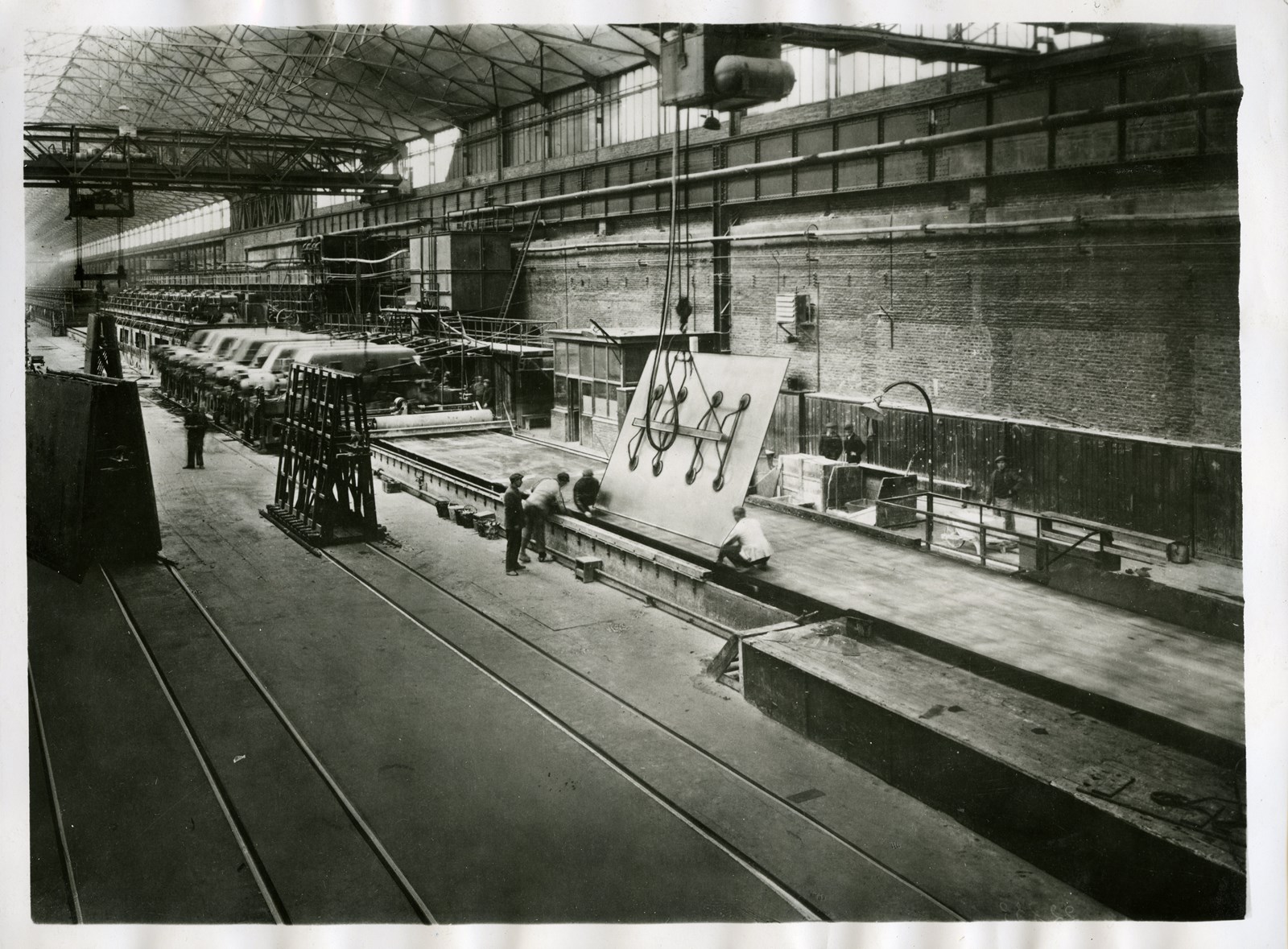

La glacerie

D'abord soufflées, les glaces seront ensuite coulées sur table - un procédé mis au point à la Manufacture Royale des Glaces de Saint-Gobain vers 1680 : le verre en fusion est versé sur une table et étalé à l'outil.

Les feuilles obtenues, aux faces encore irrégulières et non parallèles, nécessitaient par la suite un travail épuisant d'abrasion et de polissage.

Ce procédé sera détrôné dans les années 1920 par le laminage du verre en fusion entre deux rouleaux.

Actuellement, le procédé du float-glass est universellement répandu pour la fabrication des glaces : il supprime en effet tout travail ultérieur d'abrasion et de finissage.